Com 14 mil metros quadrados, a nova fábrica, tem capacidade para produzir 250 mil cabeçotes e 250 blocos de motores, por ano. Todos para veículos com motorização 1.6 SCe, o carro-chefe da montadora, 60% da produção.

Com esta produção a Renault deixa de importar as peças do Japão, gerando emprego e renda para a região. O projeto em si envolveu mais de 2 mil profissionais de 11 países, e já está gerando 100 empregos diretos. Desses, 60 colaboradores participaram de um treinamento de 18 mil horas, envolvendo visitas técnicas a fornecedores e a outras unidades industriais na América, na Europa e na Ásia.

Reforçando o compromisso com o meio ambiente, a nova fábrica da Renault do Brasil possui telhas translúcidas, que aproveitam a luz natural, e iluminação 100% LED, de maior durabilidade e economia. Por fim, o pré-aquecimento das barras de alumínio é feito com o reaproveitamento do calor do processo, contribuindo para a utilização racional de gás. Com tudo isso, o consumo de energia elétrica e de gás natural é 5% menor.

Inauguração

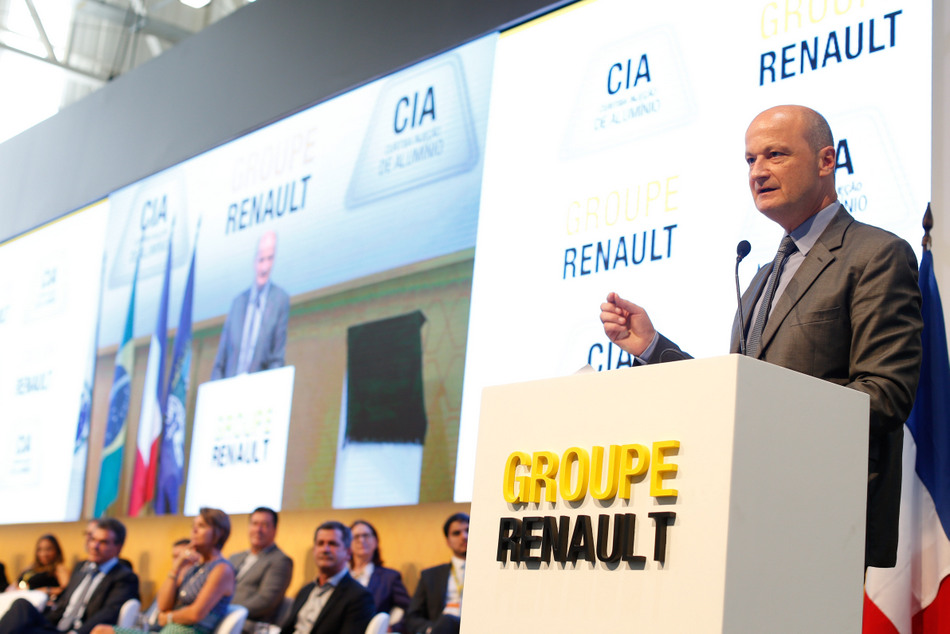

A cerimônia de inauguração, contou com a presença de mais de 500 pessoas, entre elas, de Olivier Murguet, presidente da Renault para a América Latina; Luiz Pedrucci, presidente da Renault do Brasil; do Ministro da Indústria, Comércio Exterior e Serviços, Marcos José de Lima; do Governador do Paraná, Beto Richa, além de deputados, prefeitos e imprensa especializada. A convite da Renault, a reportagem do portal Revista Sobre Rodas, participou da cerimônia e visita às fábricas. (Assista ao vídeo)

Segundo Pedrucci, a inauguração da CIA completa um ciclo de investimentos de R$ 3 bilhões, mesmo em uma época de instabilidade econômica do país. “Todos esses investimentos tem relação direta com a nossa meta de alcançar 10% do mercado até 2022. Já estamos em 7,7%. Acreditamos no Brasil e a nossa casa é o Paraná”.

Murguet enfatizou que desde que a Renault começou a fabricar no Brasil, há 20 anos, já foram investidos R$ 7 bilhões para fazer da unidade brasileira uma planta estratégica não apenas para o país, mas para toda a Região Américas. Entretanto o próximo ciclo só deve começar a ser pensado quando for lançado o Programa do Governo Rota 2030, novo regime automotivo.

“Estivemos em várias inaugurações da Renault aqui no Paraná. Essa nova unidade, como as outras, representa mais geração de renda, riquezas e oportunidades de emprego para quem mora em nosso Estado”, disse Richa. O governador enfatizou que o Estado resgatou a confiança do setor produtivo, que estava abalada, graças ao diálogo aberto com os empreendedores, programas de incentivo, como o Paraná Competitivo, e segurança jurídica. “Esse conjunto de fatores nos levou a ter hoje o maior ciclo industrial de toda a nossa história”,

Como é feita a produção

A produção do bloco é composta por quatro etapas: fusão, injeção de alta pressão, acabamento e tratamento térmico. Para a fabricação do componente, é utilizado um processo de lubrificação moderno, que proporciona uma grande redução do uso de óleo – apenas 22 ml por peça, contra até 12 litros utilizados em métodos de produção tradicionais. Entre os principais resultados estão a economia, um ambiente limpo e sem fumaça e mais velocidade na fabricação.

A injeção do alumínio no bloco é feita de forma totalmente robotizada, a uma velocidade de 200 km/h, com pressão de 900 bar, próxima à encontrada no ponto mais profundo dos oceanos. A injetora é em torno de 20% mais compacta e tem produtividade 15% maior que a de máquinas de geração anterior.

Já a produção do cabeçote é composta de cinco etapas: fusão, sopro de machos de areia, injeção de baixa pressão, acabamento e tratamento térmico. O processo de fabricação é inorgânico, ou seja, isento de fumos e emissões de carbono, o que contribui para a qualidade do ambiente. Também neste processo, a CIA utiliza uma injetora cerca de 30% mais compacta e com produtividade 20% maior que a de equipamentos de outra geração.

A qualidade do bloco e do cabeçote é conferida na própria CIA, que possui um laboratório metalúrgico, onde são realizados diversos testes. Entre os destaques está um equipamento de tomografia computadorizada industrial, primeiro deste porte em uma montadora na América do Sul. A máquina é capaz de fazer a análise das peças em três dimensões e é utilizada para controle de qualidade e pesquisa e desenvolvimento.

Curitiba Motores

Os componentes produzidos na CIA têm como destino final a Curitiba Motores (CMO), onde são fabricados os propulsores que equipam os veículos da marca. A fábrica passa por uma ampliação a ser concluída nos próximos meses, com investimento de R$ 400 milhões. Fundada em 1999, a unidade já produziu cerca de 3,8 milhões de motores, já tendo exportado aproximadamente 40% desse total.

Abilene Rodrigues com assessoria