Por esses dias tive oportunidade de conhecer “in-loco” a evolução da indústria brasileira no tocante a produção de veículos e caminhões.

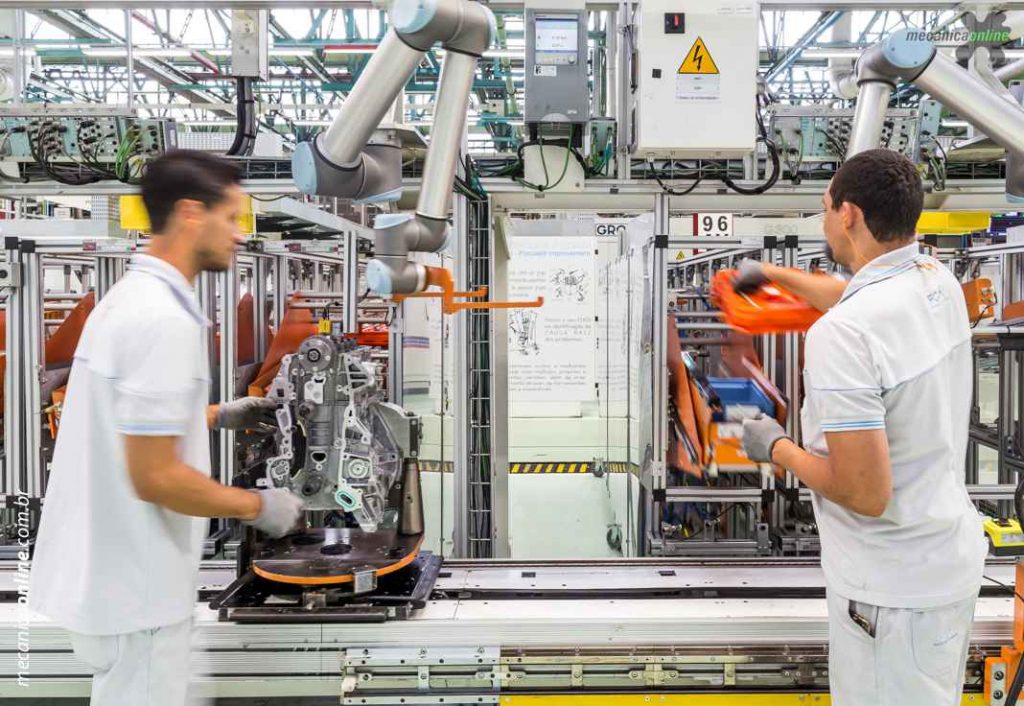

Estive em Betim, Minas Gerais, para conhecer a evolução dos processos na busca pelo aumento da qualidade e competitividade no Polo Automotivo Fiat.

Depois foi a vez da fábrica da Mercedes-Benz para conhecer na prática a tecnologia digital, conectividade, dados na nuvem, Big Data e Internet das Coisas que já estão presentes na Linha de Cabinas na fábrica de São Bernardo do Campo, em São Paulo.

A Indústria 4.0 nada mais é que a 4ª Revolução Industrial.

Um conjunto de tecnologias que se beneficia da redução dos limites ou barreiras entre as pessoas e os mundos digital e físico, permitindo que as máquinas e os seres humanos trabalhem e se comuniquem de maneira colaborativa, o que promove a eficiência, minimiza a ociosidade e o desperdício, além de possibilitar a criação de processos e mercados.

Ela chegou para ficar. Essas mudanças foram impulsionadas pelo acesso maciço da sociedade ao mundo digital, que passou a influenciar todos os mercados. Pode-se dizer, portanto, que essa evolução partiu das necessidades da sociedade para o mercado, atingindo os meios produtivos e de serviços.

No contexto da Indústria 4.0, esse conjunto de tecnologias, chamadas habilitadoras, possibilita que as linhas de produção sejam ágeis e atendam o consumidor final de maneira personalizada, sem prejudicar sua produtividade.

Do ponto de vista do consumidor, a Indústria 4.0 adequa sua linha de produção para a customização em massa com bens ou produtos que atendam aos desejos e necessidades de cada consumidor, com custos semelhantes aos dos produtos não customizados e com prazo de entrega relativamente curto.

Por exemplo, por meio de um menu no site da empresa, o consumidor escolhe as configurações de um veículo, como motorização, acessórios, pintura, tipo do acabamento, cores internas, entre tantas outras. A empresa monta o veículo personalizado e entrega em poucos dias ao consumidor.

É uma nova indústria automotiva que nasce conectada a sistemas como Internet das Coisas, Realidade Aumentada, Big Data, entre outras soluções.

Outro diferencial desse modelo, agora do ponto de vista da empresa, é a rastreabilidade que possibilita acompanhar um produto, desde a fabricação até a entrega ao consumidor.

Permite, ainda, que a empresa analise o comportamento dos produtos durante o uso pelo consumidor e implemente, automaticamente, melhorias decorrentes desta análise, por meio de um processo ágil.

A grande utilização de sensores nos equipamentos e processos produtivos alavanca a produtividade porque as informações geradas pelos sensores permitem que a empresa identifique e corrija desvios e até erros de processos, o que impacta a qualidade do produto, o custo de produção, e a credibilidade da empresa.

O Polo Automotivo Fiat é a maior fábrica de veículos da América Latina e uma das maiores do mundo, com capacidade para produzir 800 mil unidades por ano.

O Polo Automotivo Fiat está dando um salto para o futuro, em direção à Indústria 4.0, em um processo que teve como marco inicial a instalação da planta de motores FireFly, em 2016. Os processos para o desenvolvimento de novos produtos também foram redesenhados, com a criação de novas estruturas para conectar pessoas e processos das mais diferentes áreas da FCA, em sinergia com fornecedores, para expandir a capacidade de identificar oportunidades de inovação. São elas:

Development Center: integra em um único espaço áreas de desenvolvimento como engenharia, manufatura e qualidade.

Component Center: mensuração e testes de componentes com tolerância zero para defeitos.

Value Optimization Center (VOP): reúne áreas estratégicas de FCA com fornecedores, para aumentar o valor do produto, por meio de qualidade, custo e time-to-market.

Se em 1976, grande parte das operações era manual, hoje, é uma fábrica inteligente e conectada, com sistemas modernos e eficientes. Processos e equipamentos padrão 4.0 foram instalados para produzir o Fiat Mobi e avançaram para viabilizar a produção do Fiat Argo.

Uma fábrica de 42 anos, com mais de 15,5 milhões de veículos produzidos, completamente integrada à era digital.

Para conectar máquinas, sistemas e pessoas, a Indústria 4.0 tem diversos pilares de atuação, entre eles:

- Análise de Dados: grande volume de dados de cada etapa do processo produtivo é processado, gerando informações que são essenciais para um processo seguro de tomada de decisões.

- Robótica: na indústria 4.0, os robôs incorporam novas capacidades.

- Simulação: processos produtivos são replicados de forma idêntica no mundo virtual. São realizados testes e aperfeiçoamentos na linha de produção virtual antes de qualquer mudança real, com melhor qualidade e eficiência.

- Sistema de Integração: sistemas são integrados em uma plataforma única onde todos têm acesso.

- Internet das Coisas (IoT): sensores enviam dados em tempo real, como o smartwatch nas linhas de montagem.

- Computação em Nuvem: servidor integrado permite o acesso aos dados em tempo real, de qualquer lugar da fábrica.

- Manufatura Aditiva: impressora 3D cria peças a partir de modelos digitais, otimizando processos.

- Realidade Aumentada: integração do mundo físico com o virtual.

- Segurança Cibernética: as áreas da manufatura estão conectadas, por isso a cibersegurança é fundamental para proteger sistemas e informações de possíveis ameaças.

- Inteligência Artificial: sistemas que simulam uma inteligência similar à humana, baseada em padrões de banco de dados.

O ecossistema da Indústria 4.0 está inserido na cultura da inovação da empresa, de forma transversal e consistente, por meio da capacitação das pessoas para o desenvolvimento de novas habilidades e competências.

Nesse contexto, um espaço-chave para o desenvolvimento do capital humano é o FCA Industrial Innovation Center (IIC), estrutura que faz parte do World Class Center (WCC), centro de excelência que integra outras duas áreas:

Metodologia Word Class Manufacturing (WCM): desenvolve processos do sistema de produção, abrangendo aspectos como posto de trabalho, qualidade, manutenção e logística.

WPI (Work Place Integration): integra a planta aos setores de desenvolvimento e processos dos novos modelos que chegarão às linhas de produção.

O IIC é um laboratório criado para a realização de provas de conceito (PoCs), que são plataformas dedicadas aos experimentos de novas tecnologias, em um ambiente que reproduz em escala um cenário real.

Tem o propósito de apontar as tendências mais relevantes do futuro da Indústria 4.0, além de promover treinamentos.

Quando a tecnologia é aprovada, a partir das análises de aplicabilidade e viabilidade econômica, o próximo passo é a aplicação na manufatura. Em 2018, foram desenvolvidas 88 PoCs.

Desse total, 41 foram implementadas. 19 PoCs serão aplicadas na linha de produção do próximo lançamento da Fiat.

Em 2019, a expectativa é de que cerca de 100 novas provas de conceito sejam realizadas. 12 já estão em andamento.

O IIC promove a conexão da FCA com fornecedores (otimizar a cadeia produtiva), startups (participar de projetos conjuntos), academia (universidades parceiras) e governo (políticas públicas e legislação), tornando a Indústria 4.0 uma realidade com bases sólidas.

Para não ficar cansativo, na próxima coluna, dia 20 de março, espero contar com sua visita em nossa página para descobrir como os pilares da Indústria 4.0 já são realidade na produção de cabinas na Mercedes-Benz.